Cuando hablamos de embalaje en SAP, previamente hay que entender varios conceptos que van a ser objetos clave para poder para montar un flujo correcto de embalaje de materiales, ya sean materias primas o producto terminado

- Material de embalaje: material que se utiliza para embalar mercancía

- Mercancía: material que va a ser embalado

- Unidad de manipulación: combinación de mercancía y materiales de embalaje

- Norma de embalaje: Pautas para embalar una mercancía con materiales de embalaje

- Embalaje automático: Proceso que determina la norma de embalaje a utilizar para determinada mercancía y en función de otros objetos de SAP (centro, almacén, proveedor, cliente, etc.)

Material de embalaje

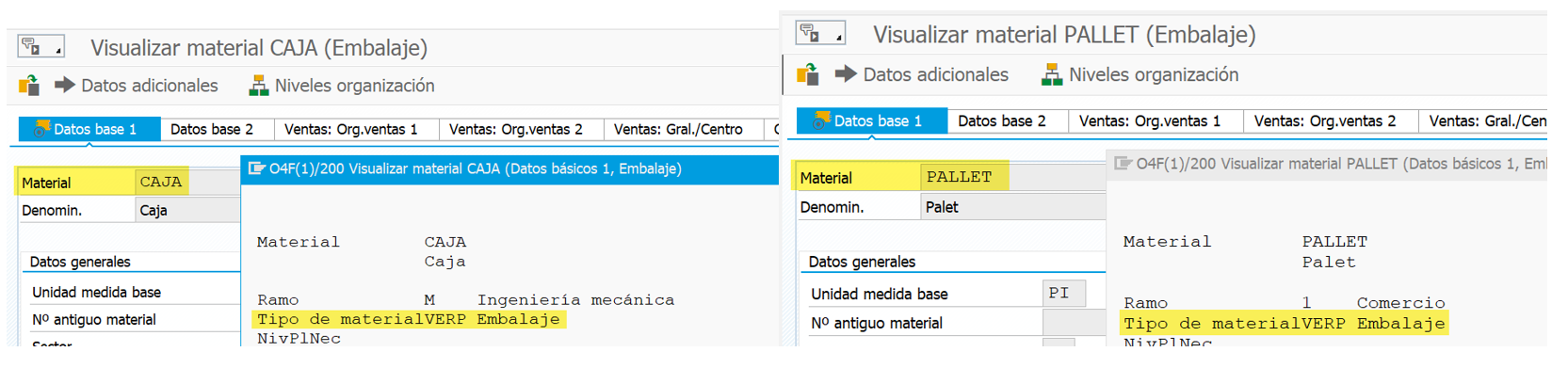

Los materiales de embalaje son aquellos que se utilizan para embalar mercancía. Se tratan como un material más, pero con el tipo de material VERP.

Los materiales de embalaje habituales suelen ser cajas, palets, jaulas, contenedores, etc.

Por lo tanto, el primer paso, será definir y crear nuestros materiales de embalaje en el maestro de materiales. El ejemplo con el que vamos a trabajar vamos a tener palets y cajas:

Normas de embalaje

Las normas de embalaje son las pautas que definen cómo se embala una mercancía.

Las normas de embalaje pueden tener distintos niveles encadenados, pero cada nivel será una norma de embalaje distinta.

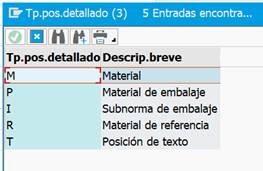

A través de la transacción POP1, crearemos normas de embalaje. En esta transacción crearemos registros de diferentes tipos que indicarán los objetos que vamos a relacionar. El primero siempre será de tipo P (material de embalajea utilizar), y el segundo puede ser uno de los siguientes:

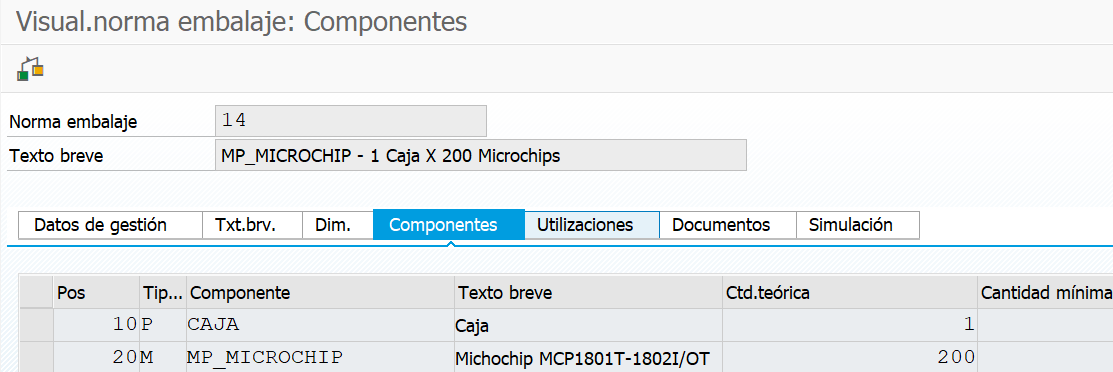

En primer lugar, crearemos el nivel más bajo, indicando cual es nuestro material de embalaje (P) y el material que vamos a embalar, el tipo de posición será la M. En este ejemplo, creamos una norma de embalaje definiendo que por cada caja vamos a embalar 200 microchips:

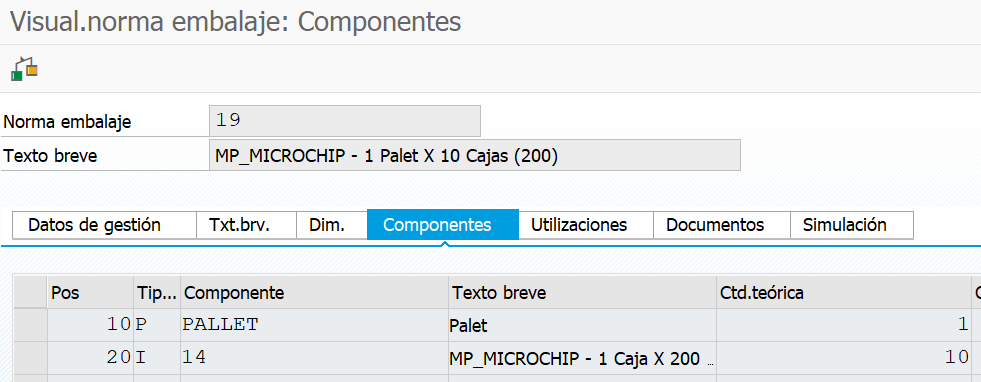

Si queremos subir más niveles y embalar las cajas, debemos de definir una nueva norma de embalaje, y en este caso utilizaremos los tipos de registros P (material de embalaje) e I (subnorma de embalaje). Los registros de tipo I indican la agrupación que vamos a incluir en nuestro material de embalaje y su proporción. Siguiendo el ejemplo, vamos a definir que en un palet podemos embalar 10 cajas que hemos definido anteriormente en una norma de embalaje (norma de embalaje 14):

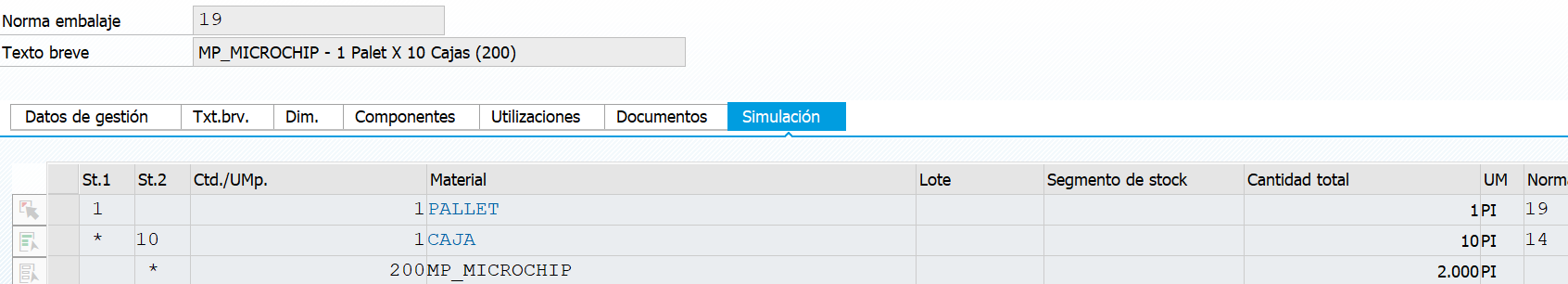

Ya hemos definido 2 normas de embalaje enlazadas, que indican que en cada palet podemos embalar 10 cajas, y por cada caja embalamos 200 microchips. Si pulsamos en la pestaña simulación, vemos como queda enlazado:

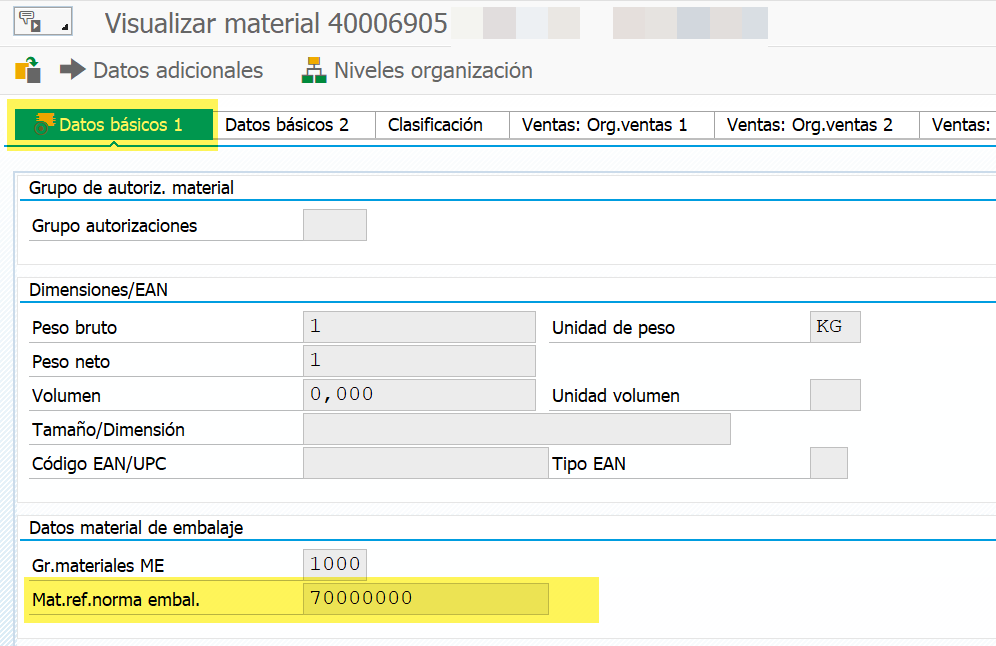

Si tenemos varios materiales que se embalan igual, podemos definir un material de referencia que asignaremos a nuestros materiales de mercancías en su maestro de materiales, y podremos utilizar el tipo de registro R para indicar cómo se embala el material de referencia, que en consecuencia será el material final.

Embalaje automático:

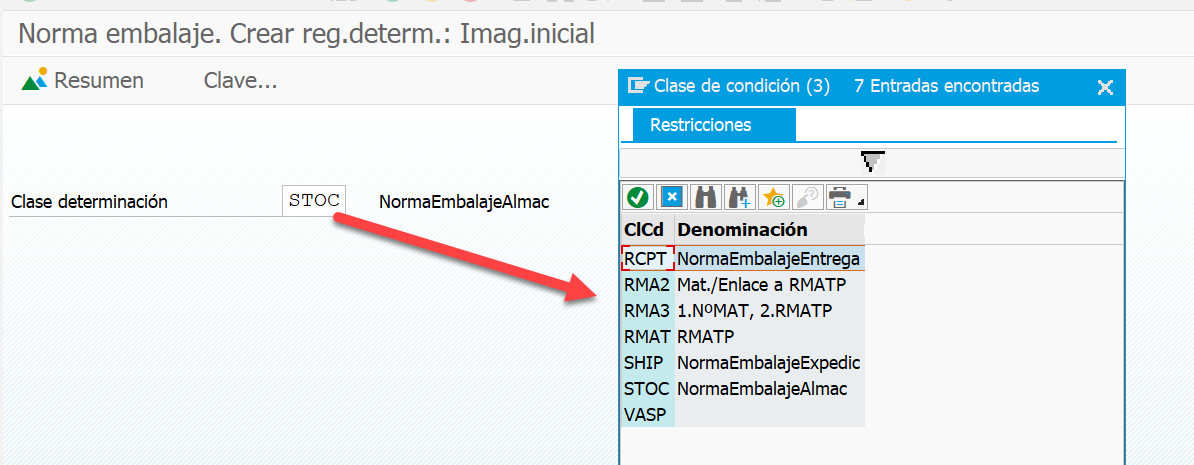

Para completar el proceso, tenemos que crear determinaciones de normas de embalaje para las diferentes situaciones que podemos encontrar en nuestro negocio. Esta determinación se realiza con la transacción POF1. De forma estándar, SAP nos trae diferentes clases de determinación:

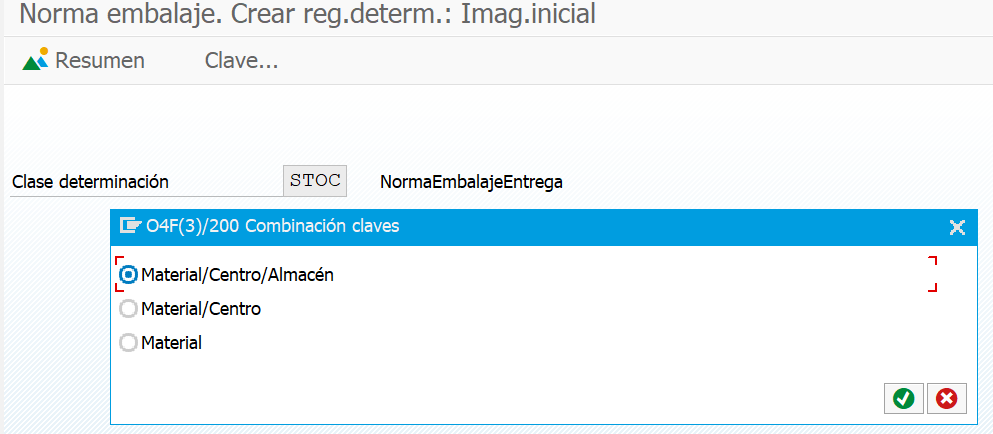

Estas clases de determinación, nos permiten posteriormente elegir a qué nivel queremos definir una norma de embalaje para un material. Por ejemplo, si elegimos la clase de determinación STOC (determinación que se ejecuta para embalar stock que tengamos en nuestro almacén), luego podemos definir la determinación a nivel Material con Centro y/o Almacén.

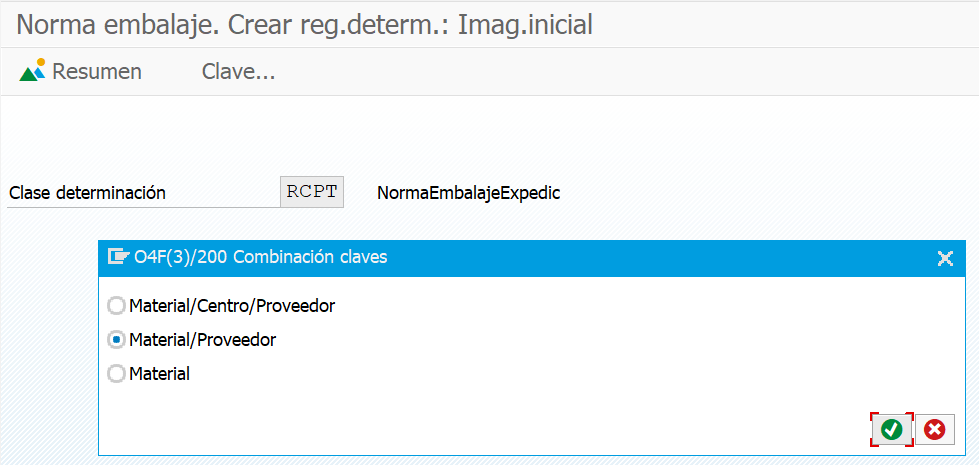

Para la clase de determinación RCPT (para embalar material que nos va a llegar con una entrega entrante), las combinaciones posibles son de Material con Proveedor y/o Centro.

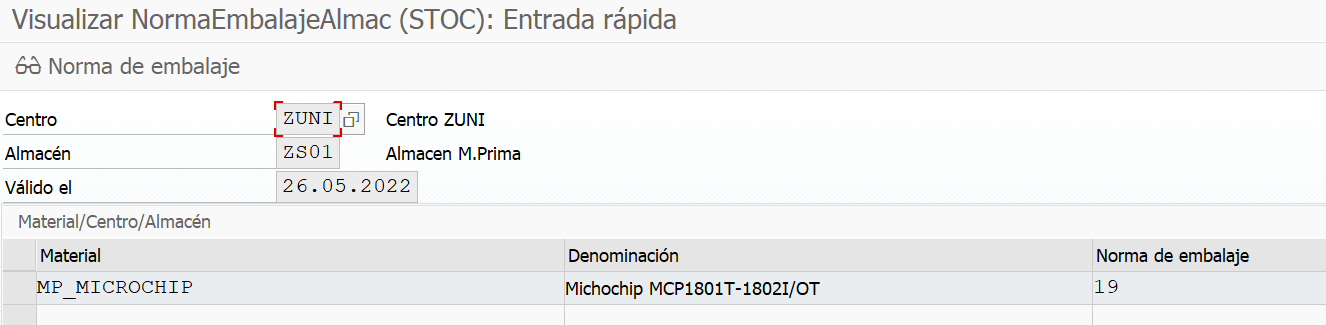

Una vez elegidas las combinaciones, se introduce el material y la norma de embalaje a utilizar que habremos creado previamente. Siguiendo con nuestro ejemplo, vamos a indicar que para un nuestros microchips, en un centro y almacén determinados, siempre se van a embalar con la norma 19:

Llegados a este punto, ya podemos realizar el embalaje de los materiales, bien de forma manual o de forma automática.

Retomando el inicio de este artículo, lo que vamos a conseguir con la función de embalar es generar unidades de manipulación (número identificativo individual) que agrupen nuestros materiales de mercancías con nuestros materiales de embalaje.

Estas funciones de embalaje las encontramos en varios puntos, pero los más habituales son:

- Transacción HU02: crear unidades de manipulación con stock de nuestro almacén

- Entregas de entrada/salida: función de embalar dentro de las entregas de entrada/salida

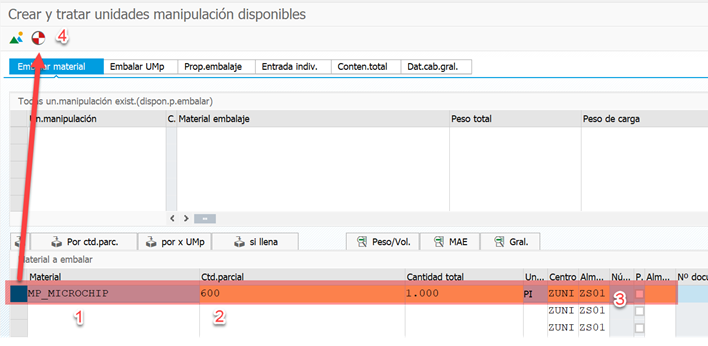

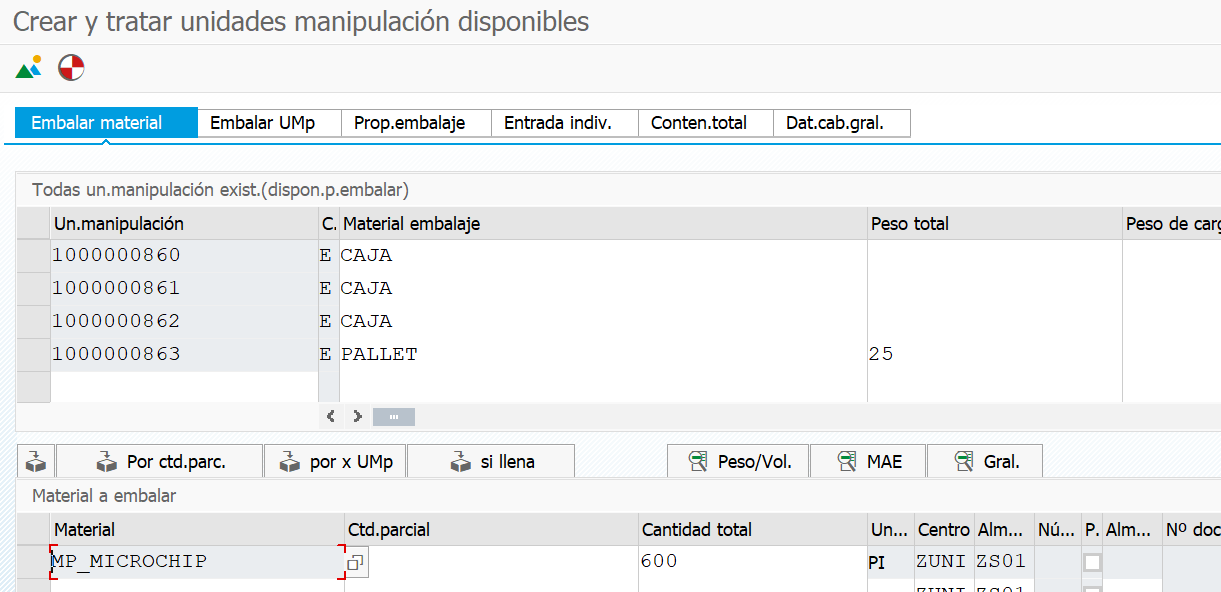

En la transacción HU02, en la pestaña de embalar material, podemos indicar en la parte baja de la pantalla el material que queremos embalar y la cantidad:

Al pulsar el botón de embalaje automático el sistema determinará la norma de embalaje a utilizar y nos generará las unidades de manipulación necesarias con nuestro material. Destacar que se generarán unidades de manipulación por cada material de embalaje necesario:

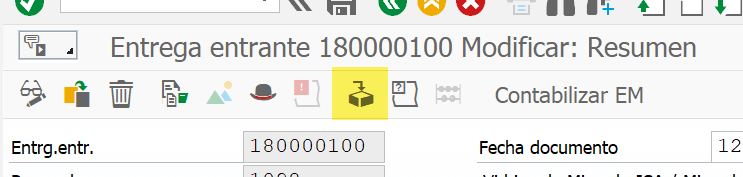

En las entregas de entrada/salida, esta funcionalidad la encontramos con el siguiente botón, y el funcionamiento es el mismo. Nos dará opción a embalar la mercancía de la entrega, la cual estará en la parte de abajo de la pantalla:

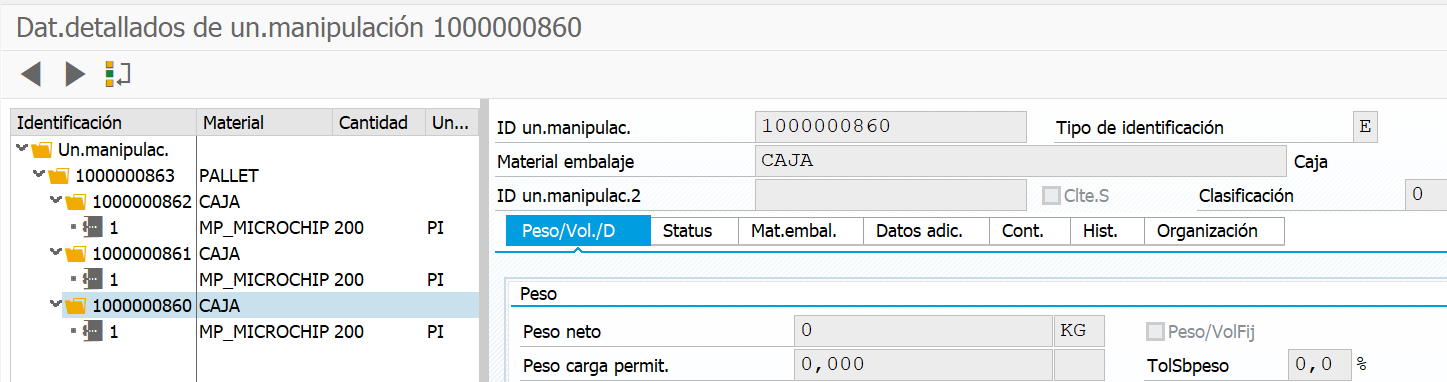

Por último, para ver la información de una unidad de manipulación, podemos acceder a la pantalla HU03 o HUMO, y visualizar con detalle la estructura de la unidad de manipulación, así como sus niveles y su contenido:

Esperamos que este post te haya sido de utilidad. ¡No dudes en dejar posibles preguntas en los comentarios o ponerte en contacto con nosotros!

Más información:

Quizas te pueda interesar

Apps que agilizan tu almacén MM

Además de las aplicaciones dirigidas al módulo de gestión de almacenes de SAP, en Oreka IT también hemos desarrollado aplicaciones útiles para el módulo de MM. En este artículo se detallará el funcionamiento de las aplicaciones que en OREKA IT se han desarrollado...

Aplicaciones logísticas:

Control de Stocks y Movimientos manuales

Actualmente, el uso del módulo de Warehouse Management (WM) en SAP puede resultar poco intuitivo para muchos usuarios, especialmente en tareas operativas diarias. Para mejorar esta situación, se ha tomado la decisión de desarrollar nuevas aplicaciones que hagan más...

Contribución SCRAP

Solución para cumplir con las obligaciones legales la gestión sostenible de residuos y la promoción de la economía circular. En Oreka IT hemos creado este desarrollo a medida que da solución al Real Decreto 1055/2022 que se enmarca dentro de las políticas de la Unión...